Por supuesto, los fabricantes deben almacenar las mercancías antes de atender los pedidos y trasladarlas entre la planta y el almacén, el centro de distribución u otras instalaciones de almacenamiento. Algunos incluso contratan servicios locales de transporte por camión para ello. Si está pensando en añadir el almacenamiento fuera de las instalaciones a su cadena de suministro, tal vez desee considerar las ventajas de subcontratar el servicio de transporte entre la planta y el centro de distribución.

Si está pensando en añadir el almacenamiento fuera de las instalaciones a su cadena de suministro, tal vez desee considerar las ventajas de subcontratar el servicio de transporte entre la planta y el centro de distribución.

Pongamos por ejemplo el sector de los alimentos congelados. Los productos congelados necesitan una manipulación adecuada para conservar su calidad. Los camiones deben estar construidos, aislados y equipados con la capacidad de refrigeración y los sistemas de suministro de aire adecuados para mantener las temperaturas frías necesarias para ellos. Comprar un camión sería caro, mientras que contratar un servicio de transporte mantendría los costes a raya.

Por ejemplo, en la industria de los alimentos congelados, los productos congelados necesitan una manipulación adecuada para conservar su calidad.

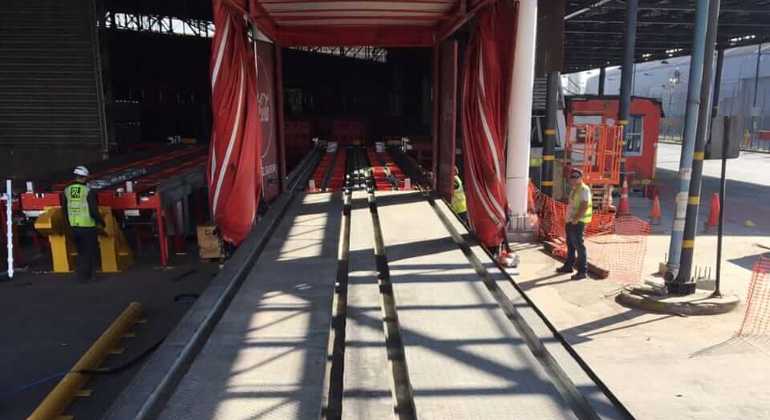

Incluso el traslado de productos secos desde el final de la línea de producción hasta una instalación externa requiere personal, planificación logística, eliminación de residuos, tecnología y comunicación. Los fabricantes pueden liberarse de este tipo de gastos generales contratando un servicio de lanzadera.

Servicio de lanzadera.

En la industria manufacturera, disponer de un inventario de piezas sobrantes de fácil acceso significa operar ciclos de producción continuos cuando sea necesario. Esto debe ser sin depender del inventario del proveedor, sin experimentar tiempos de inactividad y sin sufrir daños a la reputación por no cumplir con el plazo del cliente. Establecer una relación con un 3PL que pueda almacenar mercancías correctamente; y después con un proveedor de servicios de lanzadera; puede ayudar a resolver este problema.

Sin embargo, ésta no es la única solución

.

Muchas tareas de intralogística se realizan manualmente o en tiradas de leche. Muchos conceptos giran en torno al suministro continuo de material a los puestos de trabajo, por lo que muchos almacenes centrales tienen almacenes adicionales cerca de la producción. El problema de esto es que, como consecuencia, aumentan las existencias.

El problema de esto es que, como consecuencia, aumentan las existencias.

Un concepto muy conocido es el uso de un tren remolcador para el suministro ajustado de componentes y conjuntos. Sin embargo, el uso de los trenes remolcadores tiene sus desventajas. En primer lugar, la descarga manual o la carga semiautomática de los trenes remolcadores puede dar lugar a una baja utilización de la capacidad; y en segundo lugar, este movimiento de mercancías aumenta el potencial de accidentes para las personas y los sistemas de transporte. El operario debe registrar manualmente las necesidades de transporte, lo que prolonga los tiempos de reposición y la entrega de piezas equivocadas, y las solicitudes no se introducen en un sistema ERP. Una cuestión fundamental para los fabricantes es garantizar que los almacenes reciban la información a tiempo para que el operario pueda reabastecer las líneas de producción en el momento oportuno.

Preguntas frecuentes sobre el transporte de mercancías.

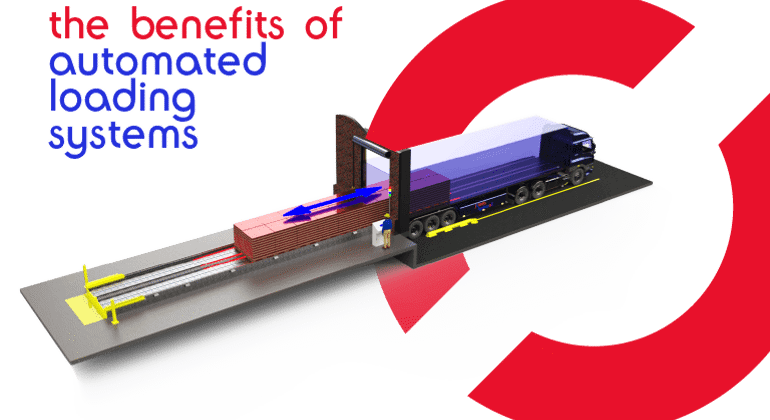

Aquí resulta muy útil el uso de robots y sistemas de lanzaderas. Por supuesto, los sistemas de lanzadera también desempeñan un papel importante en la realización y reposición de pedidos. Los almacenes con poco espacio, en lugar de utilizar carretillas elevadoras para recuperar mercancías paletizadas y otros artículos, pueden utilizar sistemas shuttle para sus operaciones de reposición y cumplimiento de pedidos. Los sistemas de lanzadera permiten recuperar palés de estanterías de almacenamiento profundas y, en consecuencia, que las empresas aumenten su eficiencia en zonas de almacenamiento densas y aprovechen al máximo su espacio de almacenamiento ampliando la altura y la profundidad de sus estanterías.

Sistema de lanzadera.